Milyen kulcsfontosságú tényezőket kell figyelembe venni a szorító rendszer kiválasztásakor?

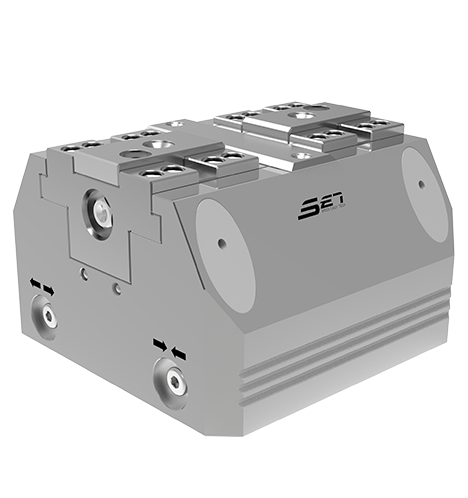

Amikor a szorító rendszer , A következő kulcsfontosságú tényezőket általában figyelembe kell venni annak biztosítása érdekében, hogy a rendszer megfeleljen a tényleges igényeknek és javítja a termelés hatékonyságát:

A szorítóerő mérete és pontossága

A szorítóerő a szorítóerő elsődleges tényezője a szorító rendszer kiválasztásában. Ha a szorítóerő túl kicsi, akkor a munkadarab csúszhat vagy eltolódhat a feldolgozás során; Ha a szorítóerő túl nagy, akkor a munkadarab vagy a berendezés megsérülhet. A megfelelő szorítóerőnek nemcsak a munkadarab stabilitását kell biztosítania a feldolgozás során, hanem elkerülnie kell a feldolgozási hibákat is, különösen a precíziós gyártás során, ahol a szorító pontossági követelmények magasabbak.

Rendszer stabilitása és megismételhetősége

A tömegtermelésben a szorító rendszer stabilitása és megismételhetősége nagyon fontos. A rendszernek képesnek kell lennie arra, hogy fenntartsa a következetes pozicionálást többszörös szorítás során, hogy elkerülje az ismételt telepítés és eltávolítás által okozott eltéréseket. Ez elengedhetetlen a termékkonzisztencia fenntartásához és a hulladékok csökkentéséhez.

Működési sebesség és munka hatékonysága

A szorító rendszer működési sebessége közvetlenül befolyásolja a termelés hatékonyságát. Az automatizált gyártósorokban a gyors és hatékony szorító rendszerek lerövidíthetik a feldolgozási ciklusokat és növelhetik a kimenetet. Ezenkívül néhány szorító rendszer automatizált vezérlést biztosít, amelyet gyorsan be lehet tölteni és kirakni, csökkentve a kézi beavatkozás időköltségét.

Alkalmazható munkadarab mérete és alakja

A szorító rendszernek képesnek kell lennie arra, hogy alkalmazkodjon a különböző méretű, formájú és anyagok munkadarabjaihoz. A nem szabványos vagy komplex alakú munkadarabokhoz szükség lehet a szorító rendszer testreszabására, vagy rugalmas moduláris kialakítás segítségével váltani a különböző munkadarabok közötti váltáshoz, hogy javítsa a feldolgozás alkalmazhatóságát és rugalmasságát.

Környezeti alkalmazkodóképesség és tartósság

A szorító rendszer kialakításának alkalmazkodnia kell a gyár munkakörnyezetéhez. Például egy forró, párás vagy poros környezetben a rendszer tartóssága, tömítése és korrózióállósága fontos megfontolások lehetnek. A megfelelő anyagok és struktúrák kiválasztása meghosszabbíthatja a rendszer szolgáltatási élettartamát és csökkentheti a karbantartási költségeket.

Hogyan biztosítja a szorító rendszer a munkadarab helymeghatározási pontosságát a precíziós megmunkálásban?

A szorító rendszer biztosítja a munkadarab helymeghatározási pontosságát a precíziós megmunkálásban, ami fontos alapja a kiváló minőségű megmunkálás eléréséhez. A következő módszerek és a műszaki intézkedések javíthatják a pozicionálási pontosságot:

Nagy pontosságú pozicionáló eszköz

A szorító rendszer általában nagy pontosságú pozicionáló eszközökkel van felszerelve, mint például a csapok elhelyezkedése és a blokkok helymeghatározó blokkjai, hogy a munkadarabot a szorítás előtt pontosan elhelyezzék. Ezen eszközökön keresztül a munkadarab pontosan igazítható a megmunkálóközponttal, amikor a befogás után a minimális helyzetbeli eltérést biztosítja, ezáltal csökkentve a megmunkálási hibákat.

Állandó szorítóerő -szabályozás

A precíziós megmunkáláshoz stabil szorító erőt igényel annak biztosítása érdekében, hogy a munkadarab nem mozog vagy deformálódik a megmunkálás során. Számos szorító rendszer állandó szorító erőt ér el a hidraulikus, pneumatikus vagy elektromos vezérlőkön keresztül az egyenetlen vagy túlzott erő elkerülése érdekében. A szorító erőt az érzékelők is valós időben figyelhetik, és a nyomást automatikusan beállíthatjuk a stabil szorítóerő biztosítása érdekében.

Magas megismételhetőségekkel rendelkező rendszerek

A megmunkálás következetességének elérése érdekében a szorító rendszernek nagy megismétlést kell végeznie, különösen a tömegtermelésben. Egyes szorító rendszerek dedikált pozicionálási referenciákat és korlátozott eszközöket használnak annak biztosítása érdekében, hogy a munkadarab helyzete pontosan azonos legyen, amikor a rögzítés minden alkalommal, ezáltal javítva a megmunkálás következetességét és minőségét.

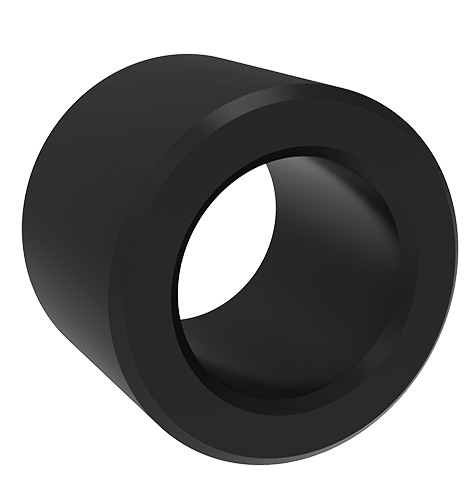

Alacsony deformációs befogási módszer

A hagyományos szorítási módszerek hajlamosak a munkadarab deformációját okozni a szorító erő alkalmazásával. Ezért a precíziós szorító rendszerek rugalmas vagy kiegyensúlyozott szorítási módszereket alkalmaznak annak biztosítása érdekében, hogy a szorítóerő egyenletesen oszlik meg, és csökkentse a munkadarab deformációját. Az állkapocsok vagy rugalmas szorítóeszközök bezárásának speciális tervezésével elkerülhető a deformáció, miközben a munkadarab határozottan rögzíti.

Intelligens szorító technológia használata

Az intelligens szorító rendszerek valós idejű megfigyelést és adaptív beállítást érhetnek el az érzékelők és a vezérlő rendszerek kombinációján keresztül. Például a rendszer automatikusan beállíthatja a szorító erőt és a pozicionálási pontosságot a munkadarabok, az alak és a feldolgozási követelmények szerint. Ez lehetővé teszi a pontos rögzítést és a helymeghatározás fenntartását akkor is, ha a környezeti feltételek ingadoznak, vagy a munkadarab specifikációi kissé eltérnek.

Rezgési elszigeteltség és a szorító rendszer rezgésellenes kialakítása

A precíziós megmunkálás során a rezgés káros hatással lehet a munkadarab pozicionálási pontosságára. A szorító rendszer csökkentheti a külső rezgésnek a munkadarabra gyakorolt hatását azáltal, hogy rezgésszigetelő párnákat ad hozzá, vagy megtervezheti a vibrációellenes struktúrákat, hogy biztosítsa a munkadarab stabilitását a feldolgozás során.

Tartsa tisztán a szorítóhelyet és a felületet

A szorító helyzet és a szorító felület tisztasága közvetlenül befolyásolja a pozicionálási pontosságot. A szorító rendszert általában automatikus tisztító vagy pormegelőző eszközökkel tervezték annak biztosítása érdekében, hogy a szorítók nem befolyásolják a szorító helyzetet, és hogy elkerüljék a pozicionálási referenciát az eltolástól, olyan tényezők miatt, mint a por és az olaj.