Hogyan lehet ellenőrizni a nulla pontos lokátor alaplemez toleranciáját? Különösen a megfelelő tolerancia a kulcsfontosságú elemekkel, például a csapok elhelyezésével és a reteszelő csapokkal a rendszer stabilitásának és megbízhatóságának biztosítása érdekében?

Kulcsfontosságú technológiák a tolerancia -ellenőrzéshez nulla pontos lokátor alaplemez

1. Anyagválasztás és optimalizálás

A készlet prioritást élvez a penész acél és a rozsdamentes acél számára a nulla pontos lokátor alaplemez anyagválasztékában. Ez a két anyag nemcsak nagy szilárdsággal és jó kopásállósággal rendelkezik, hanem kiváló stabilitási és korrózióállósággal is rendelkezik. Ezenkívül a SET testreszabott anyagválasztást is biztosít az ügyfél-specifikus igények szerint, hogy az anyag teljesítménye tökéletesen illeszkedjen a tényleges alkalmazás forgatókönyvéhez.

Az anyagi optimalizálás alapján a SET fejlett hőkezelő technológiát alkalmaz, például a felületi és a dugattyúkeményítő kezelést, hogy tovább fokozza az alaplemez keménységét és kopásállóságát, csökkentse a deformációt és a kopást hosszú távú használat alatt, és hatékonyan szabályozza a tolerancia változását.

2. Precíziós megmunkálási technológia

Az alaplemez megmunkálási eljárása során a SET nagy pontosságú CNC szerszámgépeket használ a multi-tengelyes összeköttetések megmunkálásához annak biztosítása érdekében, hogy a megmunkálási pontosság elérje a mikron szintjét. A CNC programozási optimalizálás és az online észlelési technológia kombinációjával a SET valós időben figyelemmel kíséri a megmunkálási folyamat hibáit, beállíthatja a megmunkálási paramétereket időben, és gondoskodjon arról, hogy minden alaplemez elérje a dimenziós pontosságot és az alak pontosságát.

Különösen azokban a kulcsfontosságú részekben, amelyek együttműködnek a pozicionáló csapokkal és a reteszelő csapokkal, a halmaz precíziós csiszolási és polírozási folyamatokat alkalmaz, hogy biztosítsa a megfelelő felület befejezését és pontosságát, csökkentse az összeszerelési rést, és javítsa a rendszer általános merevségét és stabilitását.

3. Tolerancia -ellenőrzési stratégia

A SET szigorú stratégiát fogadott el a tolerancia -ellenőrzésre. A formatervezés kezdetétől kezdve teljes mértékben megfontolta az összetevők közötti illesztési kapcsolatot, és megfogalmazta a részletes tolerancia -allokációs tervet. A tervezési szakaszban a 3D -s modellező szoftvert használják az összeszerelési elemzés szimulálására, a megfelelő tolerancia előrejelzésére és optimalizálására, valamint annak biztosítására, hogy a tervezési követelmények könnyen elérhessék a tényleges termelést.

A gyártási folyamat során a Set szigorú dimenziós ellenőrző rendszert hajt végre, és nagy pontosságú mérőberendezéseket (például három koordinált mérőgépeket) használ az alaplemez és a kulcsfontosságú elemek 100% -os ellenőrzésére annak biztosítása érdekében, hogy minden termék megfeleljen a tervezési követelményeknek. Ezenkívül a SET egy teljes nyomon követhetőségi rendszert is létrehozott, hogy azonosítsa és rögzítse az egyes termékcsomagokat a későbbi minőségi nyomon követéshez és fejlesztéshez.

4. Összeszerelési folyamat és beállítás

Az összeszerelési folyamat során a SET fejlett összeszerelési technológiát és eszközöket használ, például precíziós összeszerelő platformokat és finomhangoló mechanizmusokat, hogy az alaplemez pontos összeszerelését pozicionáló csapokkal, reteszelő csapokkal és más alkatrészekkel biztosítsa. Az összeszerelés után a Set több funkcionális tesztet és precíziós ellenőrzést is elvégez a rendszer tényleges használatának stabilitásának és megbízhatóságának biztosítása érdekében.

A nagyobb pontosságot igénylő esetekben a SET a helyszíni hibakeresési szolgáltatásokat is nyújtja, és finomhangolja a rendszert az ügyfél tényleges felhasználása szerint, hogy biztosítsa, hogy elérje a legjobban működő állapotot.

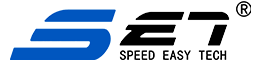

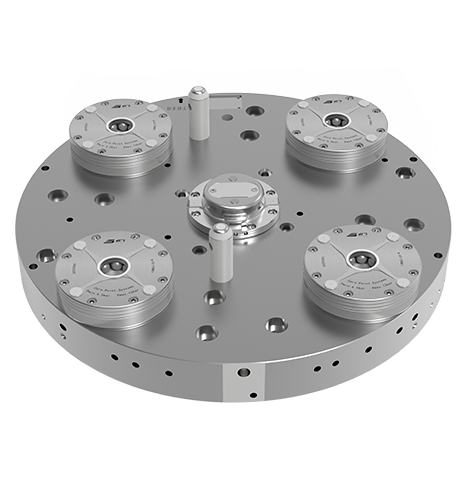

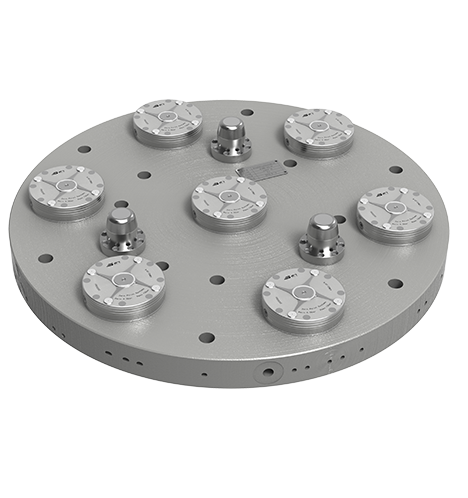

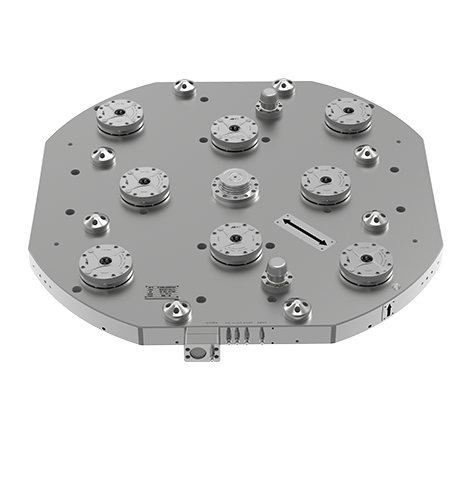

A Set nulla pontos helymeghatározó rendszertermékei a következő jelentős funkciókkal rendelkeznek:

Légnyomásoldás, mechanikus reteszelés: A gyors feloldást légnyomáson keresztül érik el, míg a mechanikus reteszelés biztosítja a stabilitást és a biztonságot a szélsőséges munkakörülmények között.

Nagy pontosságú ismételt pozicionálás: Az ismételt pozicionálási pontosság kevesebb, mint 0,005 mm, biztosítva, hogy az eredeti feldolgozási helyzet gyorsan helyreállítható legyen az egyes lámpatestek cseréje után, ami jelentősen javítja a feldolgozási hatékonyságot és a pontosságot.

Változatos anyagok és erős alkalmazkodóképesség: Különböző anyagok, például penész acél és rozsdamentes acél állnak rendelkezésre, hogy megfeleljenek a felhasználási követelményeknek a különböző környezetben.

Felszíni edzési kezelés: Fokozza a termék kopásállóságát és szerviz élettartamát, és csökkenti a tolerancia változásának lehetőségét.